Hij kreeg zonet nog maar een plaats in onze technische werkplaats in Delta, maar wij gingen al op bezoek bij een opvallende nieuwkomer bij de MIVB : een 3D-printer. Waar kan hij ons mee helpen? Meer uitleg van de ploeg.

Dankzij een 3D-printer kan je makkelijk voorwerpen printen, net zoals je afdrukt op papier. Futuristisch? Niet echt. Wij gebruiken het al enkele maanden.

Roger ging in 2007 aan de slag bij de MIVB als onderhoudstechnicus. Binnen zijn ploeg heeft elke technische “klerk” zijn specialiteit. Die van Roger? Pneumatica. Dankzij zijn bachelor in elektromechanica, die hij haalde in avondonderwijs toen hij al bij de MIVB werkte, kon hij een opleiding in 3D-tekenen volgen. Dat is absoluut noodzakelijk als je een printer van dit type wil gebruiken.

Het is nochtans Michel, specialist elektriciteit, die als eerste voorstelde om deze printer van het nieuwe type te installeren in de werkplaats Delta. Hij had er al zo eentje staan thuis en zag alleen maar voordelen om de technologie ook bij de MIVB in huis te halen. “Het spreekt voor zich je nieuwe technieken moet willen ontdekken en aan de directie moet durven vragen om erin te investeren. Dat laatste kan bijvoorbeeld door aan te tonen dat je zo kan besparen.”

Eén ding staat vast: dankzij de printer wint de ploeg niet alleen tijd, maar ook geld.

Prototype

Op dit moment wordt de printer gebruikt voor maken van prototypes. Als er vroeger een nieuw onderdeel nodig was, dan moest dat gevraagd worden aan een extern bedrijf. Wat volgde was een groot aantal uitwisselingen van het onderdeel, opmerkingen over verbeteringen, correcties etc. tot het verwachte resultaat er was. Vandaag tekent Roger het onderdeel op de computer, print het meteen met de 3D-printer en doet alle testen ter plaatse. Hij kan meteen corrigeren als het moet. Dan pas stuurt hij het prototype naar de leverancier. En dat levert een niet te verwaarlozen tijdswinst op.

Je kan alle soorten onderdelen bedenken die onze metro’s verbeteren. Op dit moment werkt Roger aan een nieuwe peilstok die het werk van onze technici enorm vergemakkelijkt. Het moet gezegd dat sommige van onze metro’s meer dan 40 jaar oud zijn, maar dat houdt ons niet tegen om nog te werken aan verbeteringen.

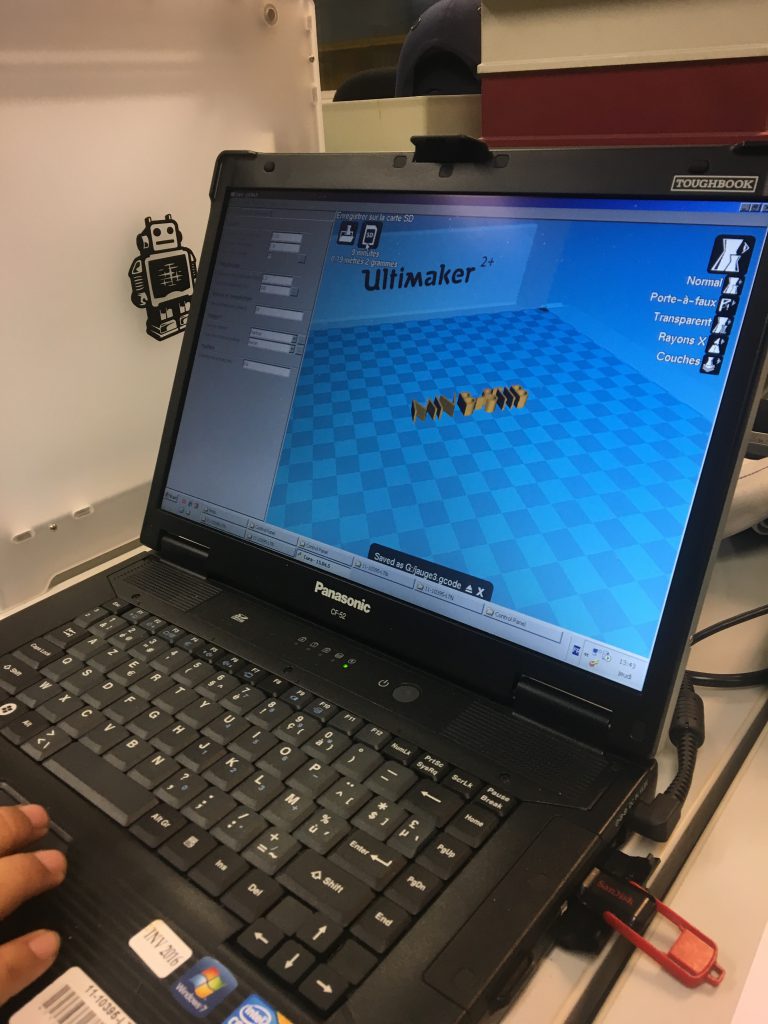

Roger begint met een ontwerp te maken op zijn computer, in .stl-formaat.

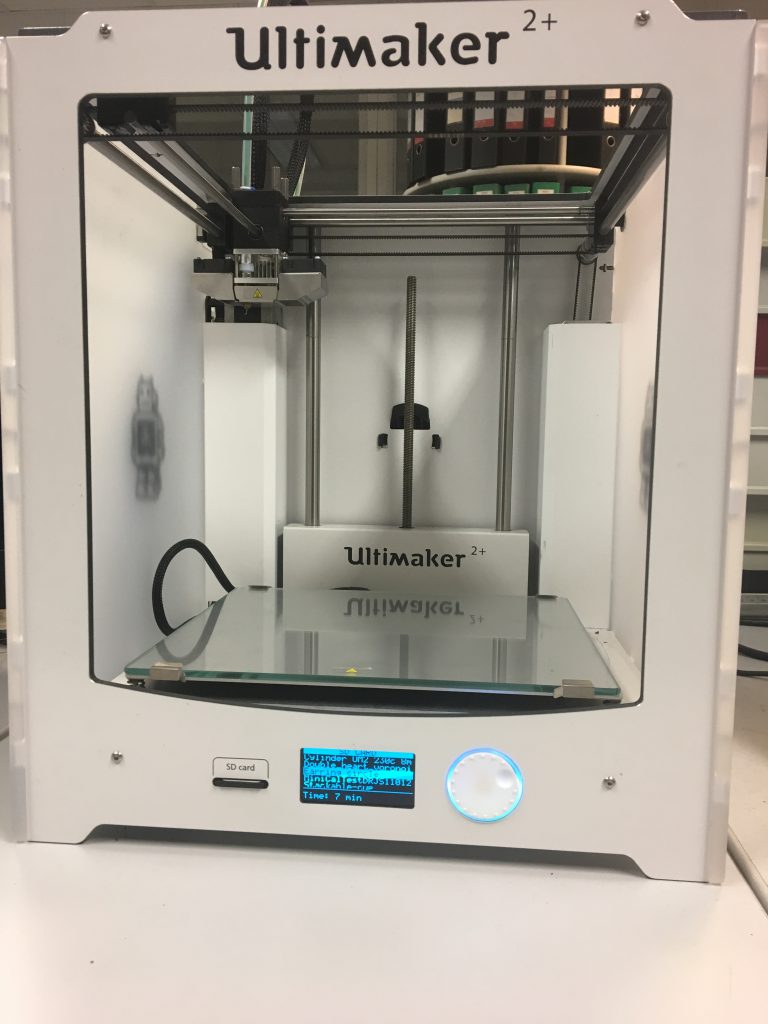

Daarna moet de printer opwarmen. De “grondstof” moet een temperatuur van 220 graden hebben om te kunnen printen.

Dan zijn we vertrokken voor 9 minuten printen. Laag na laag produceert de machine de tekening in drie dimensies.

Ziehier het resultaat.

We kunnen de printer ook voor andere dingen gebruiken: de grondstof is relatief goedkoop (ongeveer 20 euro/kg) en gebruiksvriendelijk eens je een precies ontwerp van het onderdeel hebt. De achilleshiel van de printer is eerder de tijd die hij nodig heeft. Iets in 3D printen kost immers veel tijd. Ons kleine “STIB” duurde 9 minuten, het prototype van de peilstok 36 minuten. Daarom gebruiken we de printer, ondanks dat hij dagelijks in actie komt, voorlopig enkel voor uitzonderlijke, maar bijzonder nuttige opdrachten.